Biodiesel und Glycerin: vom Abfallprodukt zum Hauptprodukt

Optimierung der Produktionsprozesse bei NEW Biodiesel durch den Einsatz von TEF-MAG® Zahnradpumpen

NEW Natural Energy West GmbH ist ein Unternehmen, das sich auf die Herstellung von Biodiesel und die Aufbereitung von Glycerin spezialisiert hat. NEW verwendet verschiedene Fördermedien und chemische Reagenzien in ihren Produktionsprozessen. Im Mittelpunkt dieser Fallstudie steht die Optimierung der Biodieselproduktion durch den Einsatz der chemikalienbeständigen Zahnradpumpe TEF-MAG® aus komplett nicht-metallischen Materialien, sowie der Wandel von Glycerin als Abfallprodukt hin zum Hauptprodukt.Wandel von Glycerin zum Hauptprodukt in der Biodieselindustrie:

Der Übergang von Glycerin, das einst als Abfallprodukt galt, zu einem Hauptprodukt in der Biodieselindustrie ist eng mit den Entwicklungen in den Subventionen und Regulierungen für Biodiesel in den späten 1990er und frühen 2000er Jahren verbunden. In dieser Periode gab es in vielen Ländern großzügige Subventionen und Anreize für die Biodieselproduktion, was zu einem rapiden Wachstum der Branche führte.

Die hohe Nachfrage nach Biodiesel als umweltfreundlichem Kraftstoff führte zu einer verstärkten Biodieselproduktion. Diese gesteigerte Produktion resultierte in einer erhöhten Ausbeute von Glycerin als Nebenprodukt. Da die Biodieselproduktion stark subventioniert wurde, war Glycerin anfänglich ein Abfallprodukt, das oft kostspielig entsorgt werden musste.

Mit der Zeit änderten sich jedoch die Subventionspolitiken und die Marktdynamik. Die Subventionen für Biodiesel wurden reduziert oder eingestellt, was zu einem Überangebot an Glycerin führte und den Preis für dieses Nebenprodukt drastisch senkte. Als Reaktion auf diese veränderten wirtschaftlichen Bedingungen suchten Unternehmen in der Biodieselbranche nach Möglichkeiten, Glycerin effizienter zu nutzen und höherwertige Produkte daraus herzustellen. Dies trug zur Transformation von Glycerin von einem Abfallprodukt zu einem Hauptprodukt bei.

Die Anpassung an veränderte Subventions- und Marktbedingungen war ein entscheidender Faktor für die Neubewertung von Glycerin in der Biodieselindustrie und seine Verwandlung in ein wertvolles Hauptprodukt.

Herausforderung:

NEW Biodiesel sah sich mit Herausforderungen in Bezug auf Effizienz, Qualität und Nachhaltigkeit konfrontiert, da die zuvor eingesetzten Transfer- und Dosierpumpen in regelmäßigen Abständen ausgefallen sind. Produktionsausfälle aufgrund von Pumpenausfällen beeinträchtigten die Produktivität und führten zu unnötigen Betriebsunterbrechungen. Die Wartung und der Austausch der Pumpen verursachten zusätzliche Kosten und erhöhten den Bedarf an Ersatzteilen und Arbeitsstunden. Zusätzlich bestand die Herausforderung darin, die Sicherheitsanforderungen für den Betrieb in ATEX Zone 1 zu erfüllen und gleichzeitig die Umweltauswirkungen zu minimieren. Das Unternehmen suchte nach einer Lösung, um die Lebensdauer der Pumpen zu verlängern, die Betriebskosten zu senken und die Sicherheit in der Anlage zu gewährleisten.

Verwendete Fördermedien im Produktionsprozess:

1. Methanol:

Verfahrenstechnischer Prozess: Methanol wird in der Biodieselherstellung als Alkoholkomponente in der Transesterifikationsreaktion eingesetzt. In diesem Prozess reagiert Methanol mit pflanzlichen Ölen oder tierischen Fetten, wodurch Biodiesel (Fatty Acid Methyl Ester, FAME) und Glycerin produziert werden. Die Methanolmoleküle ersetzen die ursprünglichen Glycerinmoleküle in den Triglyceriden der Rohstoffe, wodurch die Umwandlung in Biodiesel ermöglicht wird. Methanol ist ein Schlüsselbestandteil und treibender Faktor des Biodieselherstellungsprozesses.

2. Natriummethylat 30% in Methanol:

Verfahrenstechnischer Prozess: Natriummethylat ist ein Katalysator, der in der Biodieselproduktion verwendet wird, um die Transesterifikationsreaktion zu beschleunigen. Es ist in Methanol gelöst und wird in dieser Form zugesetzt. Der Katalysator fördert die Umwandlung von Triglyceriden in FAME und Glycerin. Durch die Zugabe von Natriummethylat in Methanol werden die Reaktionsgeschwindigkeit und die Effizienz des Prozesses gesteigert, was zu höheren Ausbeuten an Biodiesel führt.

3. Salzsäure 5-30%:

Verfahrenstechnischer Prozess: Salzsäure wird als Katalysator in der Transesterifikationsreaktion bei der Biodieselherstellung verwendet. In diesem Prozess beschleunigt Salzsäure die Umwandlung von Triglyceriden in Fatty Acid Methyl Ester (FAME). Die genaue Konzentration und Anwendungsweise von Salzsäure können je nach den spezifischen Anforderungen des Herstellungsprozesses variieren. Es ist entscheidend sicherzustellen, dass die verwendete Menge an Salzsäure den Prozesszielen entspricht und gleichzeitig sicher und umweltfreundlich ist.

4. Biodiesel (FAME):

Verfahrenstechnischer Prozess: Biodiesel, auch als Fatty Acid Methyl Ester (FAME) bekannt, ist das Endprodukt des Biodieselherstellungsprozesses. Nachdem die Transesterifikationsreaktion abgeschlossen ist, wird der erzeugte Biodiesel aus der Reaktionsmischung gewonnen. Dieser Biodiesel kann anschließend in Lagertanks gefördert und gelagert werden, bevor er für den Vertrieb und die Verwendung bereitsteht. FAME ist der Hauptkraftstoff, der aus der Biodieselproduktion resultiert.

5. Natronlauge 30%:

Verfahrenstechnischer Prozess: Natriumhydroxid, auch als Natronlauge bekannt, wird als Katalysator in der Transesterifikationsreaktion während der Biodieselherstellung eingesetzt. Durch die Zugabe von Natronlauge wird die Umwandlung von Triglyceriden in Fatty Acid Methyl Ester (FAME) gefördert. Die Konzentration von Natronlauge kann je nach den spezifischen Anforderungen des Herstellungsprozesses variieren und dient zur Optimierung des pH-Werts der Rohstoffe sowie zur Neutralisation von Säuren. Es ist wichtig, die Menge an Natriumhydroxid sorgfältig zu kontrollieren, um eine effiziente Reaktion zu gewährleisten und die Qualität des Endprodukts zu maximieren.

Pumpenlösungen von MARCH PUMPEN:

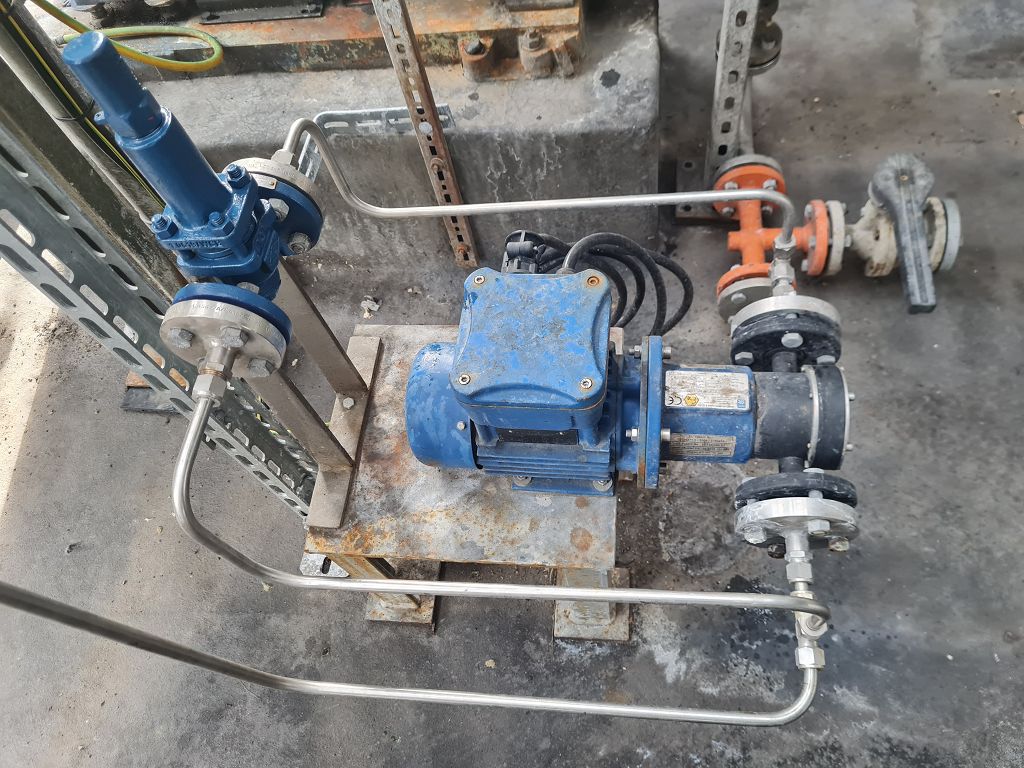

Die Chemiezahnradpumpe TEF-MAG® von MARCH PUMPEN ist speziell für solche Anforderungen konzipiert worden. Aufgrund der komplett nicht-metallischen medienberührten Bauteile und der Vielzahl möglicher Werkstoffe, ist die Pumpe die beste Wahl am Markt wenn es um chemische Beständigkeit, lange Standzeiten und Prozesssicherheit geht. Die Pumpe wird sowohl als Transfer- als auch Dosierpumpe erfolgreich eingesetzt.

TEF-MAG 200: